إذا كنت في السوق للحصول على أداة الصلب التي يمكنها التعامل مع الحرارة, مقاومة التآكل, والأداء بشكل موثوق في التطبيقات الصعبة, في 1.2080 أداة الصلب يستحق نظرة فاحصة. هذه السبائك متعددة الاستخدامات هي المفضلة في الصناعات مثل السيارات, الفضاء, والتصنيع - ولكن ما يميزه عن مواد أخرى? في هذا الدليل, سنقوم بتفكيك خصائصها الرئيسية, تطبيقات العالم الحقيقي, خطوات التصنيع, وكيف يقارن بالبدائل. بحلول النهاية, ستعرف ما إذا كان هذا هو الخيار الصحيح لمشروعك التالي.

1. خصائص المواد من EN 1.2080 أداة الصلب

يأتي أداء EN 1.2080 من مزيجه الفريد من العناصر وخصائصه المتوازنة بعناية. دعنا نقسم هذا إلى أربعة مجالات رئيسية:

1.1 التكوين الكيميائي

العناصر في en 1.2080 العمل معًا لتعزيز قوتها, مقاومة الحرارة, والمتانة. فيما يلي تكوينه النموذجي (حسب المعايير):

| عنصر | نطاق المحتوى (%) | دور رئيسي |

|---|---|---|

| الكربون (ج) | 0.95 - 1.10 | يصلب الفولاذ ويساعد على تكوين كربيد مقاوم للارتداء. |

| المنغنيز (MN) | 0.20 - 0.40 | يحسن الصلابة ويقلل من هشاشة أثناء المعالجة الحرارية. |

| السيليكون (و) | 0.15 - 0.35 | يعزز القوة والمقاومة للأكسدة في درجات حرارة عالية. |

| الكروم (كر) | 1.30 - 1.60 | يعزز مقاومة التآكل وتصلبه; يدعم تشكيل كربيد. |

| الموليبدينوم (شهر) | 0.15 - 0.25 | يزيد من قوة درجات الحرارة العالية ويمنع نمو الحبوب. |

| الفاناديوم (الخامس) | 0.10 - 0.20 | يحسن مقاومة التآكل والاحتفاظ بالحافة عن طريق تشكيل كربيد الفاناديوم الصلب. |

| التنغستن (ث) | 0.10 - 0.20 | يعزز مقاومة الحرارة, مما يجعلها مناسبة للأدوات ذات درجة الحرارة العالية. |

| الكوبالت (شارك) | ≤ 0.10 | عنصر تتبع يعزز القوة قليلاً (أبقى منخفضًا لكفاءة التكلفة). |

| الكبريت (ق) | ≤ 0.030 | تم تقليلها لتجنب إضعاف الصلب وتقليل المتانة. |

| الفسفور (ص) | ≤ 0.030 | أبقى منخفضًا لمنع الهشاشة, خاصة في الظروف الباردة. |

1.2 الخصائص الفيزيائية

هذه الخصائص تؤثر على كيفية en 1.2080 يتصرف في بيئات مختلفة - مثل الحرارة العالية أو الضغط. يتم قياس جميع القيم في درجة حرارة الغرفة ما لم ينص:

- كثافة: 7.85 ز/سم (على غرار معظم سبائك الصلب, مما يجعل من السهل حساب الأوزان جزء).

- نقطة الانصهار: 1420 - 1480 درجة مئوية (عالية بما يكفي لتحمل عمليات التصنيع الساخنة مثل التزوير).

- الموصلية الحرارية: 28 ث/(م · ك) (أفضل من بعض فولاذ الأدوات, لذلك ينقل الحرارة بشكل متساوٍ).

- معامل التمدد الحراري: 12.0 × 10⁻⁶/درجة مئوية (من 20 ل 600 درجة مئوية; التوسع المنخفض يعني أقل تشويشًا عند تسخينه/تبريده).

- سعة حرارة محددة: 470 j/(كجم · ك) (فعال في امتصاص الحرارة وإطلاقها, مفيد للأدوات التي تدور بين الساخنة والبرودة).

1.3 الخصائص الميكانيكية

الخصائص الميكانيكية تحدد كيف 1.2080 يحمل تحت الضغط - مثل القطع, ختم, أو الأحمال الثقيلة. هذه القيم نموذجية بعد المعالجة الحرارية القياسية (التبريد + تهدئة في 200 درجة مئوية):

| ملكية | القيمة النموذجية | اختبار معيار | لماذا يهم |

|---|---|---|---|

| صلابة (HRC) | 58 - 62 | في ISO 6508 | الصلابة العالية تعني أن الأداة تحتفظ بحافتها وتستبعد التآكل (حاسمة لقطع الأدوات). |

| قوة الشد | ≥ 1900 MPA | في ISO 6892 | يتعامل مع قوى السحب العالية دون كسر-مثيل لقطع أجزاء آلة الحمل. |

| قوة العائد | ≥ 1700 MPA | في ISO 6892 | يقاوم تشوه دائم, لذا فإن الأدوات تحافظ على شكلها أثناء الاستخدام. |

| استطالة | ≤ 4% | في ISO 6892 | ليونة منخفضة (طبيعية لأداة الفولاذ الصلبة; مفاضلة لارتفاع صلابة). |

| تأثير المتانة (Charpy V-Notch) | ≥ 18 ي (في 20 درجة مئوية) | في ISO 148-1 | صلابة معتدلة-تحديث الكسر الهش في التطبيقات المحملة بالصدمة. |

| قوة التعب | ~ 750 ميجا باسكال (10⁷ دورات) | في ISO 13003 | يقاوم الفشل من التوتر المتكرر (مفتاح الأدوات ذات الدورة العالية مثل اللكمات). |

1.4 خصائص أخرى

- مقاومة التآكل: جيد. يساعد محتوى الكروم على مقاومة الصدأ في البيئات المعتدلة (على سبيل المثال, هواء ورشة العمل), لكنها ليست غير قابلة للصدأ تمامًا - التعرض الطويل للمواد الكيميائية.

- ارتداء المقاومة: ممتاز. تتشكل الكربون والفاناديوم كربيدات صلبة تحمي من التآكل الكاشط (مثالي للموت وأدوات القطع).

- القابلية للآلات: عدل. من الصعب الجهاز من الصلب منخفض الكربون, لكن الصلب (التدفئة إلى 800-850 درجة مئوية والتبريد ببطء) يخففه إلى HRC 22-26, جعل الآلات أسهل.

- الصلابة: جيد جدًا. إنه يصلب بالتساوي عبر أقسام سميكة (حتى 40 مم), حتى الأدوات الكبيرة لها أداء ثابت.

- صلابة حمراء: قوي. يحتفظ بالصلابة في درجات حرارة عالية (حتى 450 درجة مئوية), جعلها مناسبة ل أدوات العمل الساخنة like extrusion dies.

2. تطبيقات en 1.2080 أداة الصلب

EN 1.2080 مزيج من مقاومة الحرارة, ارتداء المقاومة, والصلابة تجعلها مفيدة في العديد من الصناعات. فيما يلي استخداماتها الأكثر شيوعًا, مع أمثلة حقيقية:

2.1 أدوات القطع

- أمثلة: تدريبات, الصنابير, طواحين نهاية, ورأت شفرات لتصنيع المعادن (على سبيل المثال, فُولاَذ, الألومنيوم).

- لماذا يعمل: صلابة عالية (HRC 58-62) يحافظ على الحواف حادة, حتى بعد الآلاف من التخفيضات. الولايات المتحدة. ذكرت متجر الآلات أن en 1.2080 استمرت التدريبات 25% أطول من الصلب العالي السرعة القياسي (HSS) تدريبات عند تصنيع الفولاذ الطري.

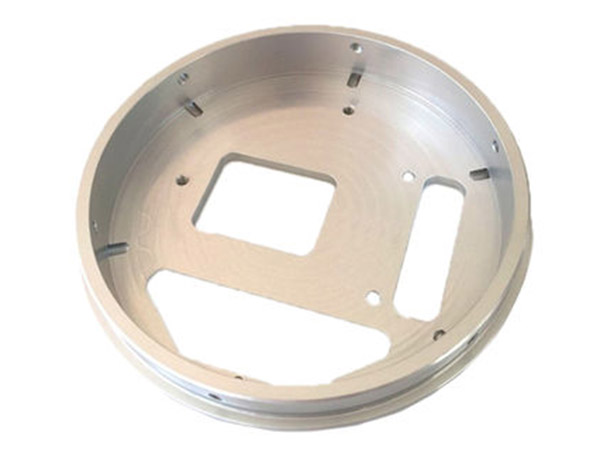

2.2 يموت والقوالب

- أمثلة: ختم البارد يموت (لصنع أقواس معدنية), يموت البثق الساخن (لملفات تعريف الألومنيوم), وقوالب الحقن البلاستيك (لأجزاء عالية الحجم).

- لماذا يعمل: صلابةها الحمراء تقاوم أضرار الحرارة في وفاة الساخنة, في حين أن مقاومة التآكل تمنع تدهور الموت. تستخدم الشركة المصنعة الصينية en 1.2080 من أجل وفاة بثق الألومنيوم ورأى يموت حياة الزيادة من 50,000 ل 120,000 أجزاء.

2.3 أجزاء الآلة

- أمثلة: اللكمات, شفرات القص, وتروس الأسنان للآلات الصناعية.

- لماذا يعمل: قوة الشد العالية تعالج الأحمال الثقيلة, ومقاومة التعب تمنع الفشل من الاستخدام المتكرر. مصنع ألماني يستخدم 1.2080 شفرات القص لقطع ملاءات الصلب - تضاعفت الحياة المليئة بالشفرات الفولاذية من سبائك.

2.4 مكونات السيارات والفضاء

- أمثلة: مقاعد الصمام (محركات السيارات) وأجزاء التوربينات الصغيرة (الفضاء).

- لماذا يعمل: صلابة حمراء تتيح لها تحمل درجات حرارة عالية في المحركات والتوربينات. تم اختبار صانع قطع غيار السيارات اليابانية 1.2080 مقاعد الصمام في محركات البنزين - استمرت 60,000+ أميال بدون ارتداء.

2.5 أدوات العمل الساخنة

- أمثلة: يموت تزوير, يموت الساخنة المزعجة, وتركيبات المعالجة الحرارية.

- لماذا يعمل: يحتفظ بالصلابة في 450 درجة مئوية, لذلك لا يتم تليينه تحت حرارة المعدن الساخن. يستخدم متجر التزوير الهندي en 1.2080 يموت لتزوير البراغي الفولاذية - تم إسقاط الصيانة 30%.

3. تقنيات التصنيع لـ EN 1.2080 أداة الصلب

تحول واحد 1.2080 في أجزاء قابلة للاستخدام تتطلب خطوات دقيقة. إليك انهيار خطوة بخطوة:

- ذوبان: مواد خام (حديد, الكربون, الكروم, إلخ.) يتم ذوبان في فرن القوس الكهربائي (EAF) في 1500-1600 درجة مئوية. هذا يضمن كل العناصر مزيجًا بالتساوي.

- صب: يتم سكب الصلب المنصهر في قوالب لصنع سبائك (كتل كبيرة) أو أجزاء قريبة من الشبكة. التبريد البطيء يمنع الشقوق.

- تزوير: يتم تسخين سبائك إلى 1100-1200 درجة مئوية وضغطها/المطرقة في الأشكال (على سبيل المثال, الفراغات). تزوير يحسن بنية الحبوب, جعل الصلب أقوى.

- المعالجة الحرارية: أهم خطوة - دورة قياسية:

- الصلب: الحرارة إلى 800-850 درجة مئوية, عقد 2-4 ساعات, يبرد ببطء. يخفف الصلب للآلات.

- التبريد: الحرارة إلى 950-1050 درجة مئوية, عقد 1-2 ساعات, إخماد في الزيت. يصلب الصلب إلى HRC 60-63.

- تقع: إعادة تسخين إلى 180-250 درجة مئوية (للأدوات الباردة) أو 400-450 درجة مئوية (للأدوات الساخنة), عقد 1-3 ساعات, رائع. يقلل من الهشاشة ويحدد الصلابة النهائية.

- طحن: بعد المعالجة الحرارية, الأجزاء أرضية لأحجام دقيقة (على سبيل المثال, 0.001 MM التسامح لقطع الأدوات). هذا يزيل العيوب السطحية ويحسن النهاية.

- الآلات: حفر, الطحن, أو تحول - مون قبل التبريد (عندما يكون الصلب ناعمًا). استخدم أدوات كربيد للحصول على أفضل النتائج.

- المعالجة السطحية: خطوات اختيارية مثل نيترنج (يضيف طبقة سطح صلبة) أو الطلاء (على سبيل المثال, tialn) لتعزيز مقاومة التآكل أكثر.

4. دراسة حالة: في 1.2080 يموت البثق الساخن

واجهت الشركة المصنعة للألمنيوم الأوروبية مشكلة: وفاة بثق الصلب من سبائك لصنع إطارات النوافذ كانت تفشل بعد ذلك 50,000 أجزاء بسبب تليين الحرارة. تحولوا إلى en 1.2080, وهنا ما حدث:

- عملية: تم تزوير وفاة, صلب (HRC 24), تشكل لتشكيل, مغوّل (1000 درجة مئوية), خفف (420 درجة مئوية), والأرضية للتسامح.

- نتائج:

- قفزت الحياة إلى 120,000 أجزاء (140% تحسين).

- توقف وقت التوقف 50% (تغيير عدد أقل).

- كانت الأجزاء المقذوفة أسطحًا أكثر سلاسة (بفضل صلابة EN 1.2080).

- لماذا نجحت: En 1.2080 الصلابة الحمراء أبقت الموت بجد 400 درجة مئوية (درجة حرارة الألمنيوم المنصهر), في حين أن مقاومة التآكل منعت الخدوش من الألمنيوم.

5. في 1.2080 مقابل. مواد أخرى

كيف و 1.2080 قارن بالبدائل المشتركة? دعونا نلقي نظرة على الخصائص الرئيسية:

| مادة | صلابة (HRC) | ارتداء المقاومة | صلابة حمراء | مقاومة التآكل | يكلف (مقابل. في 1.2080) | الأفضل ل |

|---|---|---|---|---|---|---|

| في 1.2080 أداة الصلب | 58 - 62 | ممتاز | قوي | جيد | 100% | يموت حار/بارد, أدوات القطع |

| فولاذ عالي السرعة (HSS) | 60 - 65 | جيد جدًا | قوي جدا | فقير | 90% | قطع عالية السرعة (على سبيل المثال, الطحن) |

| الفولاذ المقاوم للصدأ (304) | 20 - 25 | فقير | ضعيف | ممتاز | 130% | الأجزاء المعرضة للتآكل (ليس الأدوات) |

| الصلب الكربوني (1095) | 55 - 60 | جيد | ضعيف | فقير | 50% | منخفضة التكلفة, أدوات الحرارة المنخفضة |

| أداة العمل الساخنة الصلب (في 1.2344) | 45 - 50 | جيد جدًا | ممتاز | عدل | 150% | توفي درجات الحرارة العالية (على سبيل المثال, تزوير) |

| سبيكة الصلب (4140) | 30 - 40 | عدل | ضعيف | عدل | 70% | الأجزاء الهيكلية (ليس الأدوات) |

الوجبات الرئيسية: في 1.2080 يوفر توازن أفضل من مقاومة التآكل والصلابة الحمراء من الكربون أو الفولاذ. إنه أرخص من أداة العمل الساخنة المخصصة (في 1.2344) بينما لا تزال تتعامل مع مهام درجة الحرارة المعتدلة.

وجهة نظر Yigu Technology على EN 1.2080 أداة الصلب

في Yigu Technology, في 1.2080 هو الذهاب إلى العملاء الذين يحتاجون إلى الصلب متعدد الاستخدامات. إن قدرتها على الأداء في كل من التطبيقات الساخنة الباردة والمتوسطة تجعلها خيارًا فعالًا من حيث التكلفة-لا حاجة لتخزين اثنين من الفولاذ المنفصلين لأدوات مختلفة. غالبًا ما نوصي به من أجل وفاة البثق وأدوات القطع, نظرًا لأن مقاومة التآكل والصلابة الحمراء تقلل من وقت التوقف وزيادة الإنتاجية. للعملاء الذين يحتاجون إلى مقاومة تآكل إضافية, نحن نربطها بخدمات الطلاء السطحية لتمديد الحياة بشكل أكبر. إنها سبيكة موثوقة توفر نتائج متسقة عبر الصناعات.

الأسئلة الشائعة حول en 1.2080 أداة الصلب

1. يمكن في 1.2080 تستخدم للأدوات التي تصل إلى درجات الحرارة أعلاه 450 درجة مئوية?

لا, EN 1.2080 الصلابة الحمراء لا تصل إلى 450 درجة مئوية. للأدوات التي تحتاج إلى التعامل مع درجات حرارة أعلى (على سبيل المثال, 600 درجة مئوية في تزوير), اختر فولاذ أداة عمل مخصصة مثل EN 1.2344.

2. ما هي أفضل طريقة للآلة 1.2080?

آلة و 12080قبل التبريد (عندما يتم الصلب إلى HRC 22-26). استخدم أدوات قطع كربيد مع انخفاض معدلات التغذية (0.1-0.2 مم/ريف) وسرعات قطع عالية (100-150 م/ط) للحصول على أفضل النتائج. تجنب الآلات بعد التبريد - من الصعب للغاية وسوف تلحق الضرر بالأدوات.

3. و 1.2080 مناسبة لصنع قوالب حقن البلاستيك?

نعم! مقاومة التآكل تمنع التدهور من التدفق البلاستيكي المتكرر, وصوبها (HRC 58-62) يبقي أسطح العفن ناعمة. تتمثل الممارسة الشائعة في تخفيفها إلى HRC 50-55 لقوالب الحقن - وهذا يوازن بين الصلابة والصلابة لتجنب التكسير.