إذا كنت تقوم بتصميم الوزن الخفيف, أجزاء مقاومة للانهيار-خاصة لصناعة السيارات-موانئ دبي 590 المرحلة المزدوجة الصلب هو تغيير اللعبة. كصلب مفتاح متقدم عالي القوة (AHSS), يمزج قوة شد استثنائية مع قابلية تشكيل كبيرة, جعلها مثالية لموازنة السلامة وكفاءة استهلاك الوقود. هذا الدليل يكسر كل ما تحتاج إلى معرفته لاستخدامه بفعالية.

1. خصائص المواد من موانئ دبي 590 المرحلة المزدوجة الصلب

يأتي الأداء الفريد لـ DP 590 من البنية المجهرية المزدوجة: ناعم الفريت (للتشكيل) و martensite الصلبة (للقوة). فيما يلي انهيار مفصل لخصائصها.

1.1 التكوين الكيميائي

عناصر السبائك في موانئ دبي 590 متوازنة بعناية لإنشاء بنية الطور المزدوج. تتماشى القيم مع معايير الصناعة (على سبيل المثال, في 10346 أو ASTM A1035):

| عنصر | رمز | نطاق التكوين (%) | الدور الرئيسي في السبائك |

|---|---|---|---|

| الكربون (ج) | ج | 0.06 - 0.10 | يعزز تشكيل martensite; يوازن القوة والليونة |

| المنغنيز (MN) | MN | 1.20 - 1.60 | يعزز الصلابة; يساعد في تكوين مزيج الفريت-مارتينسايت |

| السيليكون (و) | و | 0.15 - 0.35 | يقوي الفريت; يعمل كمؤسس أثناء صناعة الصلب |

| الكروم (كر) | كر | 0.10 - 0.30 | يتحسنمقاومة التآكل وصقل بنية الحبوب |

| الألومنيوم (آل) | آل | 0.01 - 0.06 | يتحكم في حجم الحبوب; يعزز قابلية التشكيل ومقاومة التأثير |

| التيتانيوم (ل) | ل | 0.01 - 0.05 | يمنع نمو الحبوب; يعزز قوة التعب |

| الكبريت (ق) | ق | ≤ 0.015 | أبقى منخفضًا لتجنب الهشاشة وتحسين قابلية اللحام |

| الفسفور (ص) | ص | ≤ 0.025 | يقتصر على منع هشاشة البرد في سيناريوهات التحطم |

| النيكل (في) | في | ≤ 0.20 | يؤدي التتبع إلى تحسين الصلابة قليلاً (ليس عنصرًا أساسيًا) |

| الموليبدينوم (شهر) | شهر | ≤ 0.10 | الحد الأدنى من المحتوى; يعزز استقرار درجة الحرارة العالية |

| الفاناديوم (الخامس) | الخامس | ≤ 0.05 | كميات صغيرة صقل martensite, تعزيز القوة |

1.2 الخصائص الفيزيائية

هذه السمات تؤثر على كيفية موانئ دبي 590 يتصرف في التصنيع والاستخدام في العالم الحقيقي:

- كثافة: 7.85 ز/سم (نفس الصلب القياسي, لكن المقاييس الأرق تمكن التصميمات الأخف وزنا)

- نقطة الانصهار: 1450 - 1480 درجة مئوية (متوافقة مع عمليات تكوين الصلب القياسية)

- الموصلية الحرارية: 42 ث/(م · ك) في 20 درجة مئوية (أقل بقليل من الفولاذ الطري, ولكن يمكن التحكم في الختم)

- سعة حرارة محددة: 460 j/(كجم · ك) في 20 درجة مئوية (امتصاص الحرارة المستقر أثناء المعالجة الحرارية)

- معامل التمدد الحراري: 12.5 ميكرون/(م · ك) (توسع منخفض, حاسمة للأجزاء الدقيقة مثل لوحات الجسم)

- الخصائص المغناطيسية: المغناطيسية (يجذب المغناطيس, مفيد للتعامل الآلي في المصانع)

1.3 الخصائص الميكانيكية

القوة الميكانيكية لـ DP 590 هي أكبر ميزة لها-خاصةً للأجزاء التي تركز على السلامة. القيم أدناه نموذجية للأوراق المفة الباردة (حسب معايير الصناعة):

| ملكية | القيمة النموذجية | اختبار معيار |

|---|---|---|

| قوة الشد | 590 - 700 MPA | في ISO 6892-1 |

| قوة العائد | 340 - 440 MPA | في ISO 6892-1 |

| استطالة | ≥ 20% | في ISO 6892-1 |

| الحد من المنطقة | ≥ 45% | في ISO 6892-1 |

| صلابة (فيكرز) | 170 - 210 HV | في ISO 6507-1 |

| صلابة (روكويل ب) | 80 - 90 HRB | في ISO 6508-1 |

| تأثير المتانة | ≥ 40 ي (-40درجة مئوية) | في ISO 148-1 |

| قوة التعب | ~ 300 ميجا باسكال | في ISO 13003 |

| قوة الانحناء | ≥ 650 MPA | في ISO 7438 |

1.4 خصائص أخرى

- مقاومة التآكل: جيد (يقاوم الرطوبة المعتدلة وأملاح الطرق; استخدم طلاء الزنك لأجزاء السيارات السفلية)

- قابلية التشكيل: ممتاز (يتيح الفريت الناعم ختمه في أشكال معقدة مثل حلقات الأبواب أو مصدات)

- قابلية اللحام: جيد جدًا (محتوى الكربون المنخفض يقلل من التكسير; استخدم عمليات لحام MIG/MAG القياسية)

- القابلية للآلات: عدل (يمكن أن يرتدي martensite الصل)

- ارتداء المقاومة: معتدل (مناسبة للتطبيقات غير الغازية مثل لوحات الجسم, ليس آلات ثقيلة)

- مقاومة التأثير: قوي (يمتص الطاقة في حوادث, مما يجعلها مثالية لمكونات السلامة)

2. تطبيقات موانئ دبي 590 المرحلة المزدوجة الصلب

مزيج من قوة DP 590, قابلية التشكيل, والإمكانات خفيفة الوزن تجعلها خيارًا أفضل لقوة عالية, تطبيقات السلامة الحرجة. فيما يلي استخداماتها الأكثر شيوعًا:

2.1 صناعة السيارات (الاستخدام الأساسي)

يعتمد مصنعو السيارات على موانئ دبي 590 لتحقيق أهداف سلامة التعطل وكفاءة استهلاك الوقود:

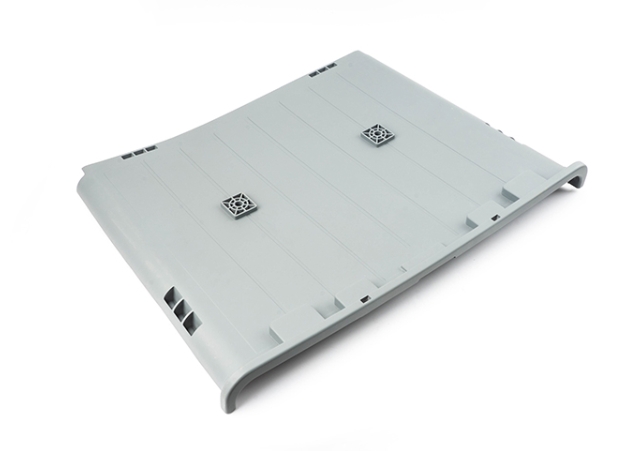

- الجسم في البيض (بيو): تستخدم لإطارات الأبواب, قضبان السقف, ومقالي الأرضية. تحولت شركة صناعة السيارات الأوروبية إلى موانئ دبي 590 لأجزاء BIW, قطع وزن السيارة 8% مع تحسين درجات اختبار التصادم.

- مصدات: Front and rear bumpers use DP 590—its مقاومة التأثير absorbs collision energy, حماية جوهر السيارة.

- عوارض التأثير الجانبي: عوارض الباب مصنوعة من موانئ دبي 590 تقليل خطر الإصابة في حوادث الجانبية; هُم قوة الشد (590-700 ميجا باسكال) يمنع اقتحام المقصورة.

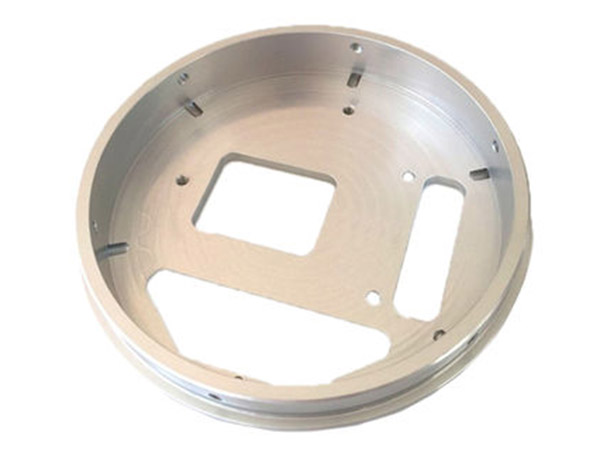

- مكونات التعليق: Control arms and knuckles use DP 590—its قوة التعب (~ 300 ميجا باسكال) يقاوم اهتزازات الطريق المستمرة.

- أقفاص لفة: سيارات السباق تستخدم موانئ دبي 590 أقفاص لفة - الوزن الخفيف ولكنه قوي بما يكفي لحماية السائقين في الحوادث.

2.2 المكونات الهيكلية

ما وراء السيارات, موانئ دبي 590 يستخدم للوزن الخفيف, هياكل قوية:

- إطارات خفيفة الوزن: شاحنات التسليم والشاحنات الصغيرة تستخدم موانئ دبي 590 إطارات - أرفع من الصلب الطري, تحسين الاقتصاد في استهلاك الوقود.

- حواجز السلامة: Highway crash barriers use DP 590—its قوة الانحناء (-650 ميجا باسكال) ينحني على التأثير ولكن لا يكسر, إعادة توجيه المركبات بأمان.

3. تقنيات التصنيع ل DP 590 المرحلة المزدوجة الصلب

يتم إنشاء بنية الطور المزدوج DP 590 من خلال صناعة الصلب الدقيقة والمعالجة الحرارية. إليك كيفية إنتاجها:

3.1 عمليات صناعة الصلب

- فرن القوس الكهربائي (EAF): الأكثر شيوعا ل DP 590. يذوب الصلب الخردة, ثم عناصر السبائك (MN, كر, آل) تضاف للوصول إلى التكوين المستهدف. EAF مرن ويقلل من انبعاثات الكربون.

- فرن الأكسجين الأساسي (bof): تستخدم للإنتاج على نطاق واسع. يتم خلط الحديد المنصهر مع الأكسجين لإزالة الشوائب, ثم تتم إضافة عناصر السبائك. BOF أسرع ولكن أقل مرونة للتراكيب المخصصة.

3.2 المعالجة الحرارية (حاسمة لهيكل المرحلة المزدوجة)

الخطوة الرئيسية لإنشاء مزيج Frrite-Martensite من DP 590الصلب بين الحرجة:

- المتداول البارد: يتم لف الصلب إلى مقاييس رقيقة (1-3 ملم) لاستخدام السيارات.

- الصلب بين الحرجة: تسخين ل 750 - 800 درجة مئوية (بين درجات حرارة الفريت وأوستنيت). هذا يحول جزءًا من الفريت إلى أوستنيت.

- تبريد سريع: تم إخماده في الماء أو الهواء. يتحول الأوستينيت إلى martensite, إنشاء بنية المرحلة المزدوجة.

- تقع (خياري): تسخين ل 200 - 300 درجة مئوية لتقليل الإجهاد المتبقي (تستخدم لقطع غيار مثل مكونات التعليق).

3.3 تشكيل العمليات

موانئ دبي 590 يتم تشكيلها باستخدام العمليات التي تستفيد من قابلية تشكيلها:

- ختم: الأكثر شيوعا لقطع غيار السيارات. يضغط الضغط العالي على شكل DP 590 في حلقات الباب, مصدات, or body panels—its استطالة (≥20 ٪) دعنا يمتد دون تكسير.

- تشكيل بارد: تستخدم في أجزاء بسيطة مثل الأقواس. المتداول البارد أو الانحناء يخلق أشكالًا بدون تسخين.

- اضغط على تصلب (خياري): للحصول على قوة إضافية, يتم تسخين بعض الأجزاء إلى 900 درجة مئوية, مختومة, وتخفيف - على الرغم من موانئ دبي 590 عادة لا تحتاج إلى هذا (على عكس UHSS).

3.4 عمليات الآلات

- قطع: يتم استخدام قطع الليزر أو البلازما لتقليص الأجزاء. تجنب قطع الوقود الأكسجين (يمكن أن تلحق الضرر ببنية الطور المزدوج).

- اللحام: لحام MIG/MAG مع معادن حشو الكربون المنخفضة بشكل أفضل. سخن ل 100 - 150 درجة مئوية لمنع التكسير.

- طحن: تستخدم لتنعيم الأجزاء المختومة. استخدم عجلات أكسيد الألومنيوم لتجنب ارتداء الأدوات.

4. دراسة حالة: موانئ دبي 590 في عوارض التأثير الجانبي للسيارات

واجهت شركة صناعة السيارات العالمية مشكلة: كانت عوارض التأثير الجانبية الفولاذية الطرية ثقيلة, إيذاء كفاءة استهلاك الوقود, ولم تلبي معايير سلامة التحطم الجديدة. لقد تحولوا إلى DP 590 - وحلوا كلتا القضيتين.

4.1 تحدي

السيارات المدمجة لصناعة السيارات اللازمة لتجاوز اختبارات تصادم جانبي NCAP اليورو (حماية الركاب من التدخلات) مع تقليل الوزن 10% لتحقيق أهداف الانبعاثات. كانت عوارض الفولاذ الطري 3.5 كلغ لكل, ثقيل جدا, وكان منخفضقوة الشد (350 MPA), مما يؤدي إلى تدخل المقصورة المفرط.

4.2 حل

تحولوا إلى موانئ دبي 590 عوارض التأثير الجانبي, استخدام:

- ختم: شكلت في تصميم شعاع منحني (DP 590’s قابلية التشكيل let it handle the complex shape).

- طلاء الزنك: وأضاف أ 10 μM طبقة الزنك لمقاومة التآكل (حاسم لحزم الأبواب).

- اللحام: حركت ميج إلى إطار الباب (DP 590’s قابلية اللحام ensured strong joints).

4.3 نتائج

- الحد من الوزن: وزن الحزم 2.2 كلغ كل - 37 ٪ أخف من الفولاذ الطري.

- تحسين السلامة: انخفض اقتحام المقصورة 40% في اختبارات التصادم (DP 590’s قوة الشد prevented bending).

- وفورات التكلفة: تحسنت كفاءة استهلاك الوقود بواسطة 2% لكل مركبة, وبقيت تكاليف الإنتاج كما هي (موانئ دبي 590 هو فقط 15% أغلى من الفولاذ الطري, لكن وفورات الوزن تعوض هذا).

5. التحليل المقارن: موانئ دبي 590 مقابل. مواد أخرى

كيف DP 590 تكدس ضد البدائل المشتركة للتطبيقات عالية القوة?

| مادة | قوة الشد | استطالة | كثافة | يكلف (مقابل. موانئ دبي 590) | الأفضل ل |

|---|---|---|---|---|---|

| موانئ دبي 590 المرحلة المزدوجة الصلب | 590-700 ميجا باسكال | ≥20 ٪ | 7.85 ز/سم | 100% (قاعدة) | قطع غيار سلامة السيارات (عوارض, بيو) |

| الفولاذ الطري (SPCC) | 300-400 ميجا باسكال | ≥30 ٪ | 7.85 ز/سم | 85% | أجزاء منخفضة الضغط (لوحات داخلية) |

| HSLA الصلب (H340LA) | 340-440 ميجا باسكال | ≥ 25 ٪ | 7.85 ز/سم | 90% | الأجزاء الهيكلية (إطارات) |

| UHSS (22MNB5) | 1500-1800 ميجا باسكال | ≥10 ٪ | 7.85 ز/سم | 180% | أجزاء آمنة للغاية (أبرام A.) |

| سبيكة الألومنيوم (6061) | 310 MPA | ≥16 ٪ | 2.70 ز/سم | 300% | أجزاء خفيفة الوزن جدا (أغطية) |

| مركب (ألياف الكربون) | 3000 MPA | ≥2 ٪ | 1.70 ز/سم | 1000% | أجزاء راقية (جثث سيارات السباق) |

الوجبات الرئيسية: موانئ دبي 590 يقدم أفضل توازن بينقوة, قابلية التشكيل, ويكلف بالنسبة لمعظم قطع غيار سلامة السيارات. إنه أخف من الفولاذ الطري (عند استخدام أجهزة قياس أرق) وأرخص من الألمنيوم أو المركبات.

وجهة نظر Yigu Technology على موانئ دبي 590 المرحلة المزدوجة الصلب

في Yigu Technology, موانئ دبي 590 هي توصيتنا العليا لعملاء السيارات الذين يحتاجون إلى موازنة السلامة والتصميم الخفيف الوزن. لقد قمنا بتزويد موانئ دبي 590 أوراق لحزم التأثير الجانبي وأجزاء BIW لـ 8+ سنين, ومتسققابلية التشكيل ومقاومة التأثير تفي دائمًا بالمعايير الصارمة. غالبًا ما نقترح طلاء الزنك نيكل للأجزاء السفلية لتعزيز مقاومة التآكل. لشركات صناعة السيارات التي تنتقل إلى السيارات الكهربائية (EVs), موانئ دبي 590 هي وسيلة فعالة من حيث التكلفة لتقليل الوزن دون التضحية بالسلامة-حرجة لتمديد نطاق EV.

الأسئلة الشائعة حول موانئ دبي 590 المرحلة المزدوجة الصلب

1. يمكن موانئ دبي 590 يمكن استخدامها في حاويات بطارية EV?

نعم -قوة الشد (590-700 ميجا باسكال) ومقاومة التأثير حماية البطاريات من الحوادث. نوصي بإقرانه بطبقة مقاومة للتآكل (مثل Galvannealing) لمنع الصدأ من أملاح الطرق.

2. هو موانئ دبي 590 أغلى من الفولاذ الطري?

نعم, ولكن فقط بنسبة 10-15 ٪. وفورات الوزن (30-40 ٪ لنفس القوة) تقليل تكاليف الوقود أو القلق على نطاق EV, مما يجعلها قيمة أفضل على المدى الطويل. لإنتاج الحجم العالي, فرق التكلفة أصغر.

3. يمكن موانئ دبي 590 يكون لحام الفولاذ الأخرى?

قطعاً. إنه ينام جيدًا للصلب الطري أو الصلب HSLA باستخدام اللحام القياسي MIG/MAG. استخدم معادن الحشو مع محتوى منخفض الكربون (على سبيل المثال, ER70S-6) وتجنب ارتفاع درجة الحرارة (يحافظ على بنية المرحلة المزدوجة سليمة).