إذا كنت تعمل في صناعات عالية الأداء مثل Aerospace, سباق, أو تصنيع التوربينات, تحتاج إلى تحمل فولاذ يمكنه التعامل مع السرعات ودرجات الحرارة القصوى.AISI M50 تحمل الصلب-عالية السرعة, سبيكة Molybdenum-Vanadium-محتالون بالضبط. هذا الدليل يكسر خصائصه الرئيسية, استخدامات العالم الحقيقي, عملية التصنيع, وكيف تقارن بالمواد الأخرى, مساعدتك في اختيار الفولاذ المناسب للتطبيقات عالية التوتر.

1. خصائص المواد من AISI M50 تحمل الصلب

تكوين السبائك الفريدة من AISI M50 (خاصة الفاناديوم والموليبدينوم) يميزه عن الفولاذ المحمل القياسي. دعنا نستكشف خصائصها بالتفصيل.

1.1 التكوين الكيميائي

AISI M50 يتبع معهد الحديد والصلب الأمريكي الصارم (AISI) المعايير, ضمان أداء ثابت. فيما يلي مكياجها الكيميائي النموذجي:

| عنصر | رمز | نطاق المحتوى (%) | دور رئيسي |

|---|---|---|---|

| الكربون (ج) | ج | 0.80 - 0.88 | يعزز الصلابة وارتداء المقاومة |

| الكروم (كر) | كر | 4.00 - 4.50 | يحسن قدرة الصلابة ومقاومة التآكل |

| الموليبدينوم (شهر) | شهر | 4.25 - 5.00 | يعزز قوة وصبرية عالية |

| الفاناديوم (الخامس) | الخامس | 1.75 - 2.25 | تشكل كربيدات صلبة لمقاومة التآكل الاستثنائية |

| المنغنيز (MN) | MN | 0.15 - 0.40 | يزيد من قابلية العمل وقوة الشد |

| السيليكون (و) | و | 0.15 - 0.40 | تساعد إزالة الأكسدة أثناء صناعة الصلب |

| الكبريت (ق) | ق | ≤ 0.015 | تم تقليلها لتجنب الشقوق والتعب |

| الفسفور (ص) | ص | ≤ 0.015 | تسيطر عليها لمنع تكسير حدود الحبوب |

| النيكل (في) | في | ≤ 0.30 | مبلغ تتبع, لا يوجد تأثير كبير في الأداء |

1.2 الخصائص الفيزيائية

تصف هذه الخصائص كيف تتصرف AISI M50 في ظل الظروف المادية مثل الحرارة والمغناطيسية:

- كثافة: 7.81 ز/سم (أقل بقليل من فولاذ الكربون والكروميوم القياسي)

- نقطة الانصهار: 1,420 - 1,460 درجة مئوية (2,588 - 2,660 ° f)

- الموصلية الحرارية: 42.0 ث/(م · ك) في 20 درجة مئوية (درجة حرارة الغرفة)

- معامل التمدد الحراري: 11.2 × 10⁻⁶/درجة مئوية (من 20 - 100 درجة مئوية)

- الخصائص المغناطيسية: المغناطيسية (يجذب المغناطيس), مفيد للفرز وغير التدمير.

1.3 الخصائص الميكانيكية

تحدد الخصائص الميكانيكية أداء AISI M50 تحت القوة-حرجة للتطبيقات عالية السرعة. يتم قياس جميع القيم بعد المعالجة الحرارية القياسية (تبريد الفراغ والتهدئة):

| ملكية | طريقة القياس | القيمة النموذجية |

|---|---|---|

| صلابة (روكويل) | HRC | 63 - 65 HRC |

| صلابة (فيكرز) | HV | 700 - 750 HV |

| قوة الشد | MPA | ≥ 2,400 MPA |

| قوة العائد | MPA | ≥ 2,200 MPA |

| استطالة | % (في 50 مم) | ≤ 5% |

| تأثير المتانة | ي (في 20 درجة مئوية) | ≥ 12 ي |

| الحد من التعب | MPA (شعاع الدوار) | ≥ 1,100 MPA |

1.4 خصائص أخرى

خصائص AISI M50 البارزة تجعلها مثالية للظروف القاسية:

- أداء درجات الحرارة العالية: يحافظ على الصلابة والقوة 315 درجة مئوية (600 ° f)—.

- ارتداء المقاومة: Carbides Vanadium تخلق سطحًا فائقًا, تقليل التآكل من ملامسة المتداول عالية السرعة.

- مقاومة التعب: يمكن تحمل ملايين الدورات عالية السرعة دون فشل, حتى تحت الحرارة.

- الصلابة: ممتازة - صلبة موحدة عبر أقسام سميكة عن طريق المعالجة الحرارية الفراغية.

- الاستقرار الأبعاد: يقلل التشويه أثناء المعالجة الحرارية, ضمان الدقة في الأجزاء الحرجة مثل تحمل السباقات.

- مقاومة التآكل: معتدل (أفضل من AISI 52100) ولكن لا يزال يحتاج إلى الطلاء للبيئات الرطبة/القاسية.

2. تطبيقات AISI M50 تحمل الصلب

قدرة AISI M50 على التعامل مع السرعات العالية, حرارة, والارتداء يجعلها خيارًا أفضل للصناعات الصعبة. فيما يلي استخداماتها الرئيسية:

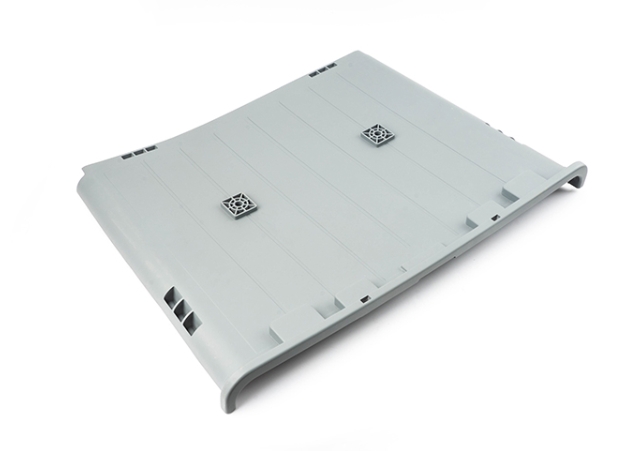

- المحامل: محامل عالية السرعة في المحركات النفاثة, توربينات الغاز, ومحركات سيارات السباق - حيث تكون درجات الحرارة وسرعات الدوران متطورة.

- العناصر المتداول: الكرات, بكرات, أو الإبر في محامل عالية الأداء (الاعتماد على مقاومة ارتداء AISI M50).

- السباقات: حلقات داخلية/خارجية من المحامل عالية السرعة (الحاجة إلى الاستقرار الأبعاد ومقاومة الحرارة).

- مكونات الفضاء: المحامل في محركات الطائرات, معدات الهبوط, ووحدات الطاقة المساعدة (Apus)-حيث تكون الموثوقية أمرًا حرًا.

- أجزاء السيارات عالية الأداء: المحامل في انتقال السيارات السباق, الشاحن التوربيني, والشاحن الخارق.

- الآلات الصناعية: المحامل في علب التروس عالية السرعة, الطرد المركزي, وآلة الأدوات مغزل.

- مكونات التوربينات: المحامل في توربينات الغاز (توليد الطاقة) والتوربينات البخارية - ترتفع درجات حرارة وسرعات عالية.

- الأجهزة الطبية: محامل الدقة في التدريبات الجراحية عالية السرعة (الحاجة إلى مقاومة التآكل والتعقيم).

- آلات عالية السرعة: مكونات في المطبعات, آلات النسيج, والروبوتات - حيث السرعة والدقة المسألة.

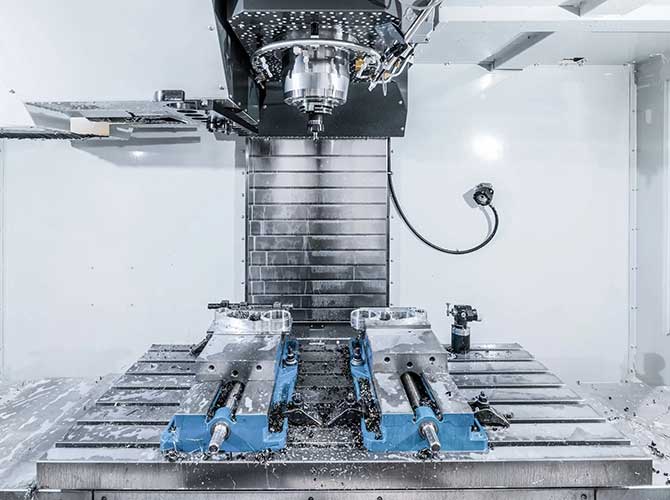

3. تقنيات التصنيع لـ AISI M50

يتطلب إنتاج AISI M50 تقنيات متقدمة لإلغاء قفل إمكاناتها الكاملة. إليك العملية النموذجية:

- صناعة الصلب:

- AISI M50 is made using an فرن القوس الكهربائي (EAF) مع تفريغ degassing. هذا يزيل الشوائب (مثل الكبريت والفوسفور) ويضمن التحكم الدقيق في عناصر السبائك (خاصة الفاناديوم والموليبدينوم).

- المتداول:

- بعد صناعة الصلب, المعدن تدحرجت ساخنة (في 1,150 - 1,250 درجة مئوية) في بليتات أو أشرطة. لأجزاء دقيقة, بعد ذلك تدحرجت البرد (درجة حرارة الغرفة) لتحسين الانتهاء من السطح ودقة الأبعاد.

- دقة تزوير:

- أجزاء معقدة (مثل حلقات تحمل مخصصة) يتم مزورها في أشكال قريبة من النهائي في درجات حرارة عالية. هذا يحسن بنية الحبوب ويعزز الخصائص الميكانيكية-حرجة للأداء عالي السرعة.

- المعالجة الحرارية:

- يعد معالجة الحرارة الفراغية إلزامية لـ AISI M50 لتجنب الأكسدة وضمان التوحيد:

- التبريد: الحرارة ل 1,100 - 1,150 ° C في فراغ, ثم بارد بسرعة في غاز الضغط العالي (النيتروجين أو الأرجون) لتصلب.

- تقع: إعادة تسخين 530 - 560 درجة مئوية (مرتين) لتقليل الهشاشة مع الحفاظ على صلابة عالية ومقاومة للحرارة.

- المكربن: نادرًا ما يوفر محتوى سبيكة M50 من AISI M50 بالفعل صلابة سطح كافية.

- يعد معالجة الحرارة الفراغية إلزامية لـ AISI M50 لتجنب الأكسدة وضمان التوحيد:

- الآلات:

- علاج ما بعد الحرارة, parts are machined using طحن (للأسطح الفائقة, تقليل الاحتكاك في المحامل) و الطحن (للأشكال المعقدة). تضمن آلات CNC التحمل الضيق (± 0.001 مم) لأجزاء دقيقة.

- المعالجة السطحية:

- خطوات اختيارية لتعزيز الأداء:

- نيترنج: يضيف رقيقة, الطبقة الخارجية الصلبة لتعزيز التآكل ومقاومة التآكل.

- طلاء: الطلاء الخزفي الرقيق (مثل القصدير) لظروف التآكل الشديد (على سبيل المثال, محركات السباق).

- التزامن: يشكل طبقة أكسيد واقية للوقاية من الصدأ البسيط.

- خطوات اختيارية لتعزيز الأداء:

- ضبط الجودة:

- يضمن الاختبار الصارم الامتثال لمعايير AISI:

- التحليل الكيميائي (عبر القياس الطيفي) للتحقق من محتوى السبائك.

- اختبار الصلابة (روكويل/فيكرز) عبر الجزء لضمان التوحيد.

- اختبار غير التدمير (اختبار الجسيمات بالموجات فوق الصوتية والمغناطيسية) للكشف عن الشقوق الداخلية.

- التفتيش الأبعاد (باستخدام آلات قياس الإحداثي, CMMS) للتحقق من التحمل.

- يضمن الاختبار الصارم الامتثال لمعايير AISI:

4. دراسات الحالة: AISI M50 في العمل

توضح أمثلة في العالم الحقيقي كيف يحل AISI M50 تحديات عالية الأداء.

دراسة حالة 1: أداء محرك الطيران

واجهت شركة تصنيع محرك طائرات كبرى إخفاقات متكررة في محركاتها النفاثة (دائم 2,000 ساعات الطيران). تستخدم المحامل الأصلية AISI 52100, التي لا تستطيع التعامل مع المحرك 280 درجة حرارة التشغيل درجة مئوية. التحول إلى محامل AISI M50 (مع نيترنج) امتدت الحياة إلى 8,000 ساعات الطيران. هذا خفض تكاليف الصيانة بواسطة $1.2 مليون لكل محرك خلال حياته.

دراسة حالة 2: تحسين التوربينات عالية السرعة

ناضلت شركة توليد الطاقة مع فشل تحمل التوربينات (كل 6 شهور) بسبب السرعات العالية (15,000 دورة في الدقيقة) والحرارة. استبدلوا المحامل القياسية بمحامل AISI M50, يقترن بالمعالجة الحرارية الفراغية. بعد التبديل, زادت الحياة إلى 3 سنين, وتوقف وقت الصيانة 90%.

5. AISI M50 مقابل. مواد تحمل أخرى

كيف تقارن AISI M50 مع الفولاذ والمواد المشتركة الأخرى? الجدول أدناه يكسرها:

| مادة | أوجه التشابه مع AISI M50 | الاختلافات الرئيسية | الأفضل ل |

|---|---|---|---|

| AISI 52100 | الصلب الحامل الدراسي; المغناطيسية | لا فاناديوم/الموليبدينوم; انخفاض مقاومة الحرارة | محامل السيارات/الصناعية القياسية |

| انه suj2 | سبيكة كروميوم الكربون; مقاومة للارتداء | لا فاناديوم; المعيار الياباني; قدرة السرعة المنخفضة | آلات السيارات اليابانية/الضوء |

| GCR15 | الحمل الدرجة; كروم الكربون | لا فاناديوم; المعيار الصيني; انخفاض مقاومة الحرارة | الآلات الصناعية الصينية |

| 100CR6 | المعيار الأوروبي; الحمل الدرجة | لا فاناديوم/الموليبدينوم; انخفاض مقاومة التعب | المحامل الصناعية الخفيفة |

| A 100crmo7 | يحتوي على الموليبدينوم; مقاومة للارتداء | لا فاناديوم; انخفاض قوة درجة الحرارة العالية | المحامل الصناعية/التعدين الشاقة |

| الفولاذ المقاوم للصدأ (AISI 440C) | مقاوم للتآكل | انخفاض قوة الشد; أداء أسوأ السرعة | البيئات الرطبة (معالجة الأغذية) |

| محامل السيراميك (si₃n₄) | القدرة عالية السرعة | أخف; أكثر تكلفة; هش | تطبيقات عالية السرعة عالية (سباق, آلات التصوير بالرنين المغناطيسي) |

| محامل بلاستيكية (PTFE) | مقاوم للتآكل | قوة منخفضة; لا استخدام عالية السرعة | الحمل المنخفض, تطبيقات منخفضة السرعة (الأجهزة المنزلية) |

| فولاذ عالي السرعة (M2) | يحتوي على الموليبدينوم/الفاناديوم | صلابة أقل; أسوأ ارتداء المقاومة | أدوات القطع, ليس المحامل |

وجهة نظر تقنية Yigu حول AISI M50

في Yigu Technology, AISI M50 هو مشاركتنا للعملاء في مجال الفضاء والسيارات عالية الأداء. يوفر تركيبة الفاناديوم-موليبدينوم حرارة وارتداء لا مثيل. نستخدم معالجة الحرارة الفراغية وطحن الدقة لضمان تلبية الأجزاء التحمل الضيق, جعل محامل AISI M50 الخاصة بنا تدوم 3-4x أطول من AISI 52100. للعملاء الذين يحتاجون إلى حماية إضافية, نحن نقدم Nitriding أو الطلاء الخزفي المخصص. في حين أن AISI M50 يكلف أكثر مقدما, إنه يقلل من تكاليف الصيانة طويلة الأجل-مما يجعلها استثمارًا ذكيًا لتطبيقات الضغط العالي.

الأسئلة الشائعة حول AISI M50 تحمل الصلب

- لماذا المعالجة الحرارية الفراغي اللازمة ل AISI M50?

يمنع معالجة الحرارة الفراغ الأكسدة (الذي يضر بجودة السطح) ويضمن تسخين موحد - حرجة لفاناديوم AISI M50 وموليبدينوم لتشكيل كربيد صلبة. تضمن هذه العملية صلابة وأداء ثابتة عبر الجزء. - هل يمكن استخدام AISI M50 في بيئات التآكل?

لديها مقاومة تآكل معتدلة (أفضل من AISI 52100). للبيئات الرطبة أو الغنية بالمواد الكيميائية (على سبيل المثال, البحرية), تطبيق طبقة نيترنج أو طلاء سيراميك لمنع الصدأ وتوسيع عمر الخدمة. - هل AISI M50 أغلى من الفولاذ المحمل الآخر?

نعم -يكلف AISI M50 2-3x أكثر من AISI 52100 أو 100cr6. لكن حياتها الأطول (3-4x) والقدرة على التعامل مع الظروف القاسية تجعلها فعالة من حيث التكلفة للتطبيقات عالية الأداء مثل الفضاء أو السباق.