إذا كنت تقوم بتصميم مكونات ميكانيكية تحتاج إلى التعامل مع الإجهاد العالي, يرتدي, أو التأثير - مثل الأعمدة الصناعية, تروس السيارات, أو أجزاء الفضاء - أنت بحاجة إلى مادة توازن بين القوة, صلابة, والقابلية للآلات.AISI 4140 سبيكة الصلب هو العمود الفقري في الصناعة: ككروم موليبدينوم (CR-MO) سبيكة, يوفر استثنائيةقوة الشد, صلابة, ومقاومة التعب بعد المعالجة الحرارية, يتفوق على فولاذ الكربون العادي وحتى الدرجات ذات الفئة الأدنى مثل AISI 4130. هذا الدليل يكسر خصائصه, تطبيقات العالم الحقيقي, عملية التصنيع, والمقارنات المادية لمساعدتك على حل تحديات تصميم المكونات عبر الصناعات.

1. خصائص المواد من AISI 4140 سبيكة الصلب

ينبع أداء AISI 4140 من تكوين CR-MO المحسّن وتصميمه القابل للعلاج بالحرارة-يعزز الكروم مقاومة التآكل والتصلب, بينما يعزز الموليبدينوم قوة درجات الحرارة العالية والحد من التعب. دعنا نستكشف خصائصها الرئيسية بالتفصيل.

1.1 التكوين الكيميائي

AISI 4140 يلتزم بمعايير ASTM A29/A29M, مع التحكم الصارم في عناصر السبائك لضمان أداء ثابت. فيما يلي تكوينه النموذجي:

| عنصر | رمز | نطاق المحتوى (%) | دور رئيسي |

|---|---|---|---|

| الكربون (ج) | ج | 0.38 - 0.43 | يتيح المعالجة الحرارية; يعززصلابة وقوة الشد |

| الكروم (كر) | كر | 0.80 - 1.10 | يعززمقاومة التآكل والتصلب; يحسن ارتداء المقاومة |

| الموليبدينوم (شهر) | شهر | 0.15 - 0.25 | يزيد من قوة درجة الحرارة العالية; رفعالحد من التعب للتحميل الدوري |

| المنغنيز (MN) | MN | 0.75 - 1.00 | صقل بنية الحبوب; يعززليونة دون تقليل القوة |

| السيليكون (و) | و | 0.15 - 0.35 | الإيدز إزالة الأكسدة; يدعم الاستقرار الهيكلي في درجات حرارة عالية |

| الفسفور (ص) | ص | ≤ 0.035 | تم تقليله لمنع كسر هش في ظروف البرد أو الضغط العالي |

| الكبريت (ق) | ق | ≤ 0.040 | تسيطر على التحسنالقابلية للآلات (قد يكون للدرجات الحرة المشيخ) |

| النيكل (في) | في | ≤ 0.25 | عنصر تتبع; يعزز قليلاتأثير المتانة |

| الفاناديوم (الخامس) | الخامس | ≤ 0.03 | عنصر تتبع; صقل الحبوب للحصول على قوة موحدة |

| نحاس (النحاس) | النحاس | ≤ 0.30 | عنصر تتبع; يضيف مقاومة التآكل في الغلاف الجوي الخفيف |

1.2 الخصائص الفيزيائية

هذه السمات تصنع AISI 4140 مناسبة للبيئات الصناعية المتنوعة - من محركات السيارات إلى مكونات الفضاء الجوي:

- كثافة: 7.85 ز/سم (مثل معظم فولاذ الكربون)- يقوم بإعداد حسابات الوزن لمكونات مثل الأعمدة أو التروس

- نقطة الانصهار: 1,425 - 1,450 درجة مئوية (2,597 - 2,642 ° f)- لا يمكن تجميعها مع عمليات التزوير واللحام

- الموصلية الحرارية: 42.0 ث/(م · ك) في 20 درجة مئوية; 38.0 ث/(م · ك) في 300 درجة مئوية - تتميز بتوزيع الحرارة أثناء المعالجة الحرارية

- معامل التمدد الحراري: 11.5 × 10⁻⁶/درجة مئوية (20 - 100 درجة مئوية)- يثير التشويه أثناء التبريد والتهدئة

- الخصائص المغناطيسية: المغنطيسية المغناطيسية-الاختبارات غير المدمرة (NDT) مثل فحص الجسيمات المغناطيسية للكشف عن العيوب المخفية.

1.3 الخصائص الميكانيكية

يختلف الأداء الميكانيكي لـ AISI 4140 مع المعالجة الحرارية, لكنه يتفوق باستمرار على فولاذ الكربون العادي. فيما يلي قيم نموذجية للظروف الشائعة المعالجة بالحرارة:

| ملكية | طريقة القياس | صلب (حالة ناعمة) | مغوّل & خفف (300 درجة مئوية) | مغوّل & خفف (600 درجة مئوية) |

|---|---|---|---|---|

| صلابة (روكويل) | HRC | 19 - 22 HRC | 50 - 53 HRC | 28 - 32 HRC |

| صلابة (فيكرز) | HV | 180 - 210 HV | 480 - 510 HV | 270 - 300 HV |

| قوة الشد | MPA (KSI) | 650 MPA (94 KSI) | 1,700 MPA (247 KSI) | 950 MPA (138 KSI) |

| قوة العائد | MPA (KSI) | 400 MPA (58 KSI) | 1,500 MPA (218 KSI) | 800 MPA (116 KSI) |

| استطالة | % (في 50 مم) | 25 - 30% | 8 - 10% | 18 - 20% |

| تأثير المتانة | ي (في 20 درجة مئوية) | ≥ 80 ي | ≥ 35 ي | ≥ 60 ي |

| الحد من التعب | MPA (شعاع الدوار) | 320 MPA | 750 MPA | 450 MPA |

1.4 خصائص أخرى

سمات AISI 4140 تحل تحديات تصميم المكونات الرئيسية:

- قابلية اللحام: جيد-يتطلب التسخين إلى 200-300 درجة مئوية والمعالجة الحرارية بعد الولادة (لتجنب التكسير) لكنه ينتج مفاصل قوية لقطع الغيار الحمل.

- القابلية للآلات: ممتاز - خاصة في حالة الصلب (19-22 HRC); الدرجات الحرة (مع أعلى الكبريت) مزيد من تقليل ملابس الأدوات.

- قابلية التشكيل: معتدلة - يمكن أن تزور, عازمة, أو تدحرجت في أشكال معقدة (على سبيل المثال, فراغات العتاد) عندما تلدين, ثم معالجة بالحرارة من أجل القوة.

- مقاومة التآكل: معتدلة - المواد الكيميائية المعتدلة والصدأ في الغلاف الجوي; للبيئات القاسية, إضافة الطلاء (على سبيل المثال, الزنك أو الكروم) أو الطلاء.

- صلابة: متوازنة - & tempered conditions offer both high strength and enough ليونة لامتصاص التأثير (حاسمة لقطع غيار السيارات وقطع البناء).

2. تطبيقات AISI 4140 سبيكة الصلب

إن براعة AISI 4140 تجعلها خيارًا أفضل عبر الصناعات التي تهم القوة والمتانة. فيما يلي استخداماتها الرئيسية:

- المكونات الميكانيكية: مهاوي (على سبيل المثال, مهاوي الحركية, مهاوي المضخة), البراغي, والمكسرات - عزم الدوران العالي والتحميل الدوري دون فشل التعب.

- التروس & المحامل: تروس نقل السيارات, علب التروس الصناعية, and bearing races—its صلابة (50-53 HRC عند إخمادها) يقاوم التآكل من الاتصال المعدني إلى المعدن.

- قطع غيار السيارات: العمود المرفقي, عمود الكامات, ومكونات التعليق - تسلي حرارة المحرك والاهتزازات على الطرق, يتفوق على فولاذ الكربون العادي.

- الآلات الصناعية: الأسطوانات الهيدروليكية, اضغط على الكباش, ومغزل الأدوات الآلية - يدعم الأحمال الثقيلة والاستخدام المتكرر في مصانع التصنيع.

- معدات البناء: دلاء حفارة, محاور الجرافات, و Crane Hooks - مع التأثير والتآكل على مواقع العمل.

- مكونات الفضاء: أجزاء معدات الهبوط وأقواس المحرك (في الأنظمة غير الحرجة)- توازن القوة والوزن لتطبيقات الطائرات.

3. تقنيات التصنيع لـ AISI 4140 سبيكة الصلب

إنتاج AISI 4140 يتطلب تحكم دقيق على محتوى السبائك والمعالجة الحرارية لإلغاء قفل إمكاناته الكاملة. إليك عملية خطوة بخطوة:

- صناعة الصلب:

- AISI 4140 is made using an فرن القوس الكهربائي (EAF) (إعادة تدوير الخردة الصلب) أو فرن الأكسجين الأساسي (bof). تتم إضافة الكروم والموليبدينوم أثناء الانصهار للوصول إلى 0.80-1.10 ٪ و 0.15-0.25 ٪ نطاقات, على التوالى.

- المتداول & تزوير:

- The steel is تدحرجت ساخنة (1,100 - 1,200 درجة مئوية) في الحانات, لوحات, أو أنابيب - قم بتدوير الحبوب وتحسين القابلية للتشكيل. للأجزاء المعقدة (على سبيل المثال, التروس), إنه مزورة ساخنة into blanks to shape the component before machining.

- المعالجة الحرارية (حاسمة للأداء):

- الصلب: تسخين إلى 815-845 درجة مئوية, عقدت لمدة 2-4 ساعات, ثم بطيئة التبريد ل 650 درجة مئوية. يخفف الصلب (19-22 HRC) لسهولة التشغيل.

- التبريد: يتم تسخينها إلى 845-870 درجة مئوية (أوستنتيش), عقدت لمدة 1-2 ساعات, ثم تبريد بسرعة في الزيت أو الماء. يصلب الفولاذ إلى 55-60 HRC ولكنه يزيد من هشاشة.

- تقع: تم تسخينه إلى 200-1650 درجة مئوية (بناء على الصلابة المطلوبة), عقدت لمدة 1-3 ساعات, ثم تبريد الهواء. يقلل من الهشاشة ويوازن القوة/المتانة (على سبيل المثال, 300 درجة مئوية لقوة عالية, 600 درجة مئوية للحصول على ليونة أفضل).

- الآلات:

- في حالة الصلب, AISI 4140 تم تشكيله باستخدام الدوران, الطحن, أو الطحن-مثل الفولاذ عالي السرعة (HSS) أو قواطع كربيد تعمل بشكل جيد. للتسامح الضيق (على سبيل المثال, تحمل السباقات), الانتهاء من الطحن يضمن الدقة.

- المعالجة السطحية:

- تصفيح: طلاء الزنك (لمقاومة الصدأ) أو طلاء الكروم (لارتداء المقاومة)—Common للأجزاء الصناعية والصناعية.

- طلاء: طلاء الايبوكسي أو مسحوق (للمقاومة الكيميائية)– استخدامها في الأسطوانات الهيدروليكية أو المكونات الخارجية.

- الإضافات المعالجة الحرارية: المكربن (يصلب السطح للتروس) أو نيترنج (يحسن مقاومة التآكل دون تشويه)—المتعاء للأجزاء العالية.

- ضبط الجودة:

- التحليل الكيميائي: يتحقق القياس الطيفي (لكل ASTM A29/A29M).

- الاختبار الميكانيكي: الشد, تأثير, وتؤكد اختبارات الصلابة القوة والصلابة.

- NDT: فحص الاختبار بالموجات فوق الصوتية للعيوب الداخلية; يجد فحص الجسيمات المغناطيسية تشققات السطح.

- التفتيش الأبعاد: الفرجار, ميكرومتر, أو CMM (تنسيق آلات القياس) تأكد من أن قطع الغيار تلبية تحمل التصميم.

4. دراسات الحالة: AISI 4140 في العمل

تُظهر مشاريع العالم الحقيقي موثوقية AISI 4140 في الطلبات الصعبة.

دراسة حالة 1: منع فشل العمود الصناعي (نحن.)

كان مصنع التصنيع في أوهايو يحل محل مهاوي المضخة (مصنوع من الصلب الكربوني العادي) كل 6 أشهر بسبب فشل التعب. تحولوا إلى AISI 4140 مهاوي, معالجة الحرارة ل 300 درجة مئوية (50 HRC) لارتفاعالحد من التعب (750 MPA). استمرت الأعمدة الجديدة 3 سنوات - اقتحام تكاليف الصيانة بواسطة $40,000 سنويا. الموليبدينوم في أيسي 4140 منع نمو الكراك من اهتزاز المضخة الثابت.

دراسة حالة 2: متانة علبة التروس للسيارات (ألمانيا)

تحتاج الشركة المصنعة للسيارات إلى تروس ناقل حركة يمكن أن تتعامل مع عزم الدوران العالي (350 ن · م) بدون ارتداء. اختاروا أيسي 4140 فراغات العتاد, المكربن لتصلب السطح (60 HRC) وتهدئة ل 300 درجة مئوية من أجل الصلابة الأساسية. بعد 100,000 كم من الاختبار, أظهرت التروس فقط 0.1 MM من التآكل - هالف معدل التآكل من التروس المصنوعة من AISI 1045 الصلب الكربوني. هذا تحسين عمر علبة التروس بواسطة 50%.

5. AISI 4140 مقابل. مواد أخرى

كيف AISI 4140 قارن بالمواد الشائعة الأخرى للمكونات الميكانيكية?

| مادة | أوجه التشابه مع AISI 4140 | الاختلافات الرئيسية | الأفضل ل |

|---|---|---|---|

| AISI 4130 | CR-MO سبيكة الصلب | كربون أقل (0.28-0.33 ٪); قوة أقل; أفضل لحام; 15% أرخص | أجزاء ملحومة (على سبيل المثال, إطارات الطائرات) |

| AISI 1045 | الصلب الكربوني | لا سبائك; قوة أقل (600 MPA الشد); 30% أرخص | أجزاء منخفضة التحميل (على سبيل المثال, البراغي غير الحرجة) |

| 304 الفولاذ المقاوم للصدأ | مقاوم للتآكل | مقاومة الصدأ ممتازة; قوة أقل (515 MPA الشد); 2× أكثر تكلفة | معالجة الأغذية أو المكونات البحرية |

| سبيكة التيتانيوم (TI-6AL-4V) | قوة عالية إلى الوزن | أخف (4.5 ز/سم); قوة أعلى; 8× أكثر تكلفة | الفضاء أو زراعة الطيران |

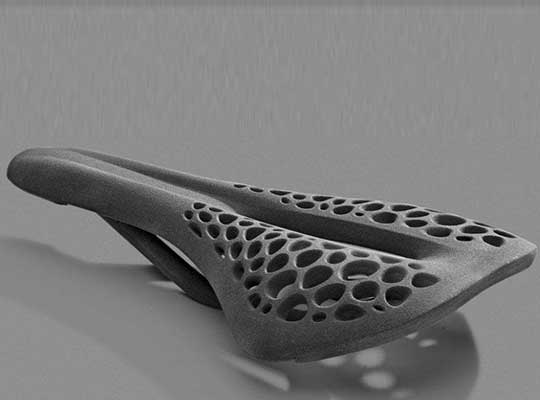

| مركب (ألياف الكربون) | قوة عالية إلى الوزن | أخف; لا تآكل; انخفاض التأثير المتانة; 5× أكثر تكلفة | السيارات عالية الأداء (على سبيل المثال, قطع غيار سيارة) |

وجهة نظر Yigu Technology حول AISI 4140 سبيكة الصلب

في Yigu Technology, AISI 4140 هي توصيتنا العليا للمكونات الميكانيكية عالية الضغط. توازن تكوين CR-MO القوة, صلابة, والقابلية للآلات - حل "القوة مقابل. قابلية العمل "نقطة الألم للعملاء في السيارات, صناعي, وقطاعات البناء. نحن نوفر AISI 4140 في الصلب, مغوّل & خفف, أو الظروف المخصصة المعالجة بالحرارة, مع خيارات الطلاء أو الطلاء. للعملاء الترقية من فولاذ الكربون العادي, AISI 4140 يوفر دفعة أداء فعالة من حيث التكلفة-تمتد عمر المكون بمقدار 2-5x دون قسط من التيتانيوم أو المركبات.

الأسئلة الشائعة حول أيسي 4140 سبيكة الصلب

- يمكن aisi 4140 يتم استخدامها للتطبيقات ذات درجة الحرارة العالية (فوق 300 درجة مئوية)?

نعم - يحافظ محتوى الموليبدينوم على القوة 450 درجة مئوية. لدرجات الحرارة أعلاه 450 درجة مئوية (على سبيل المثال, أجزاء عادم المحرك), اختر AISI 4340 (أعلى الموليبدينوم) أو فولاذ السبائك مع المزيد من المقاومة للحرارة. - هو AISI 4140 مناسبة للمكونات الحاملة للحمل اللحام?

نعم - مع التسخين المناسب (200-300 درجة مئوية) وما بعد الدفء (600 درجة مئوية). هذا يقلل من الإجهاد المتبقي ويمنع التكسير. استخدام أقطاب هيدروجين منخفضة (على سبيل المثال, E8018-B2) للحصول على أفضل النتائج. - ما الفرق بين AISI 4140 و AISI 4140H?

AISI 4140H هو درجة "قابلة للتصلب" مع السيطرة على الكربون أكثر صرامة (0.38-0.43 ٪ مقابل. 0.38-0.43 ٪ للمعيار 4140) وارتفاع الصلابة. إنه مثالي للأجزاء الكبيرة (على سبيل المثال, مهاوي سميكة) حيث تكون المعالجة الحرارية الموحدة أمرًا بالغ الأهمية - قياسي 4140 قد لا تصلب بالتساوي في الأقسام 50 سماكة.