إذا كنت مهندس منتج أو أخصائي شراء مكلف بتوسيع نطاق إنتاج الأجزاء البلاستيكية, ربما تساءلت: لماذا يعتبر الحقن هو الخيار الأعلى للبلاستيك الاستهلاكي? تكمن الإجابة في مزيجها الذي لا مثيل له من السرعة, جودة, وفورات التكلفة. هذا الدليل ينهار مزايا عملية صب الحقن مع أمثلة في العالم الحقيقي, بيانات, والرؤى القابلة للتنفيذ لمساعدتك على تحديد ما إذا كان هذا مناسبًا لمشروعك.

ما الذي يجعل عملية صب الحقن تبرز?

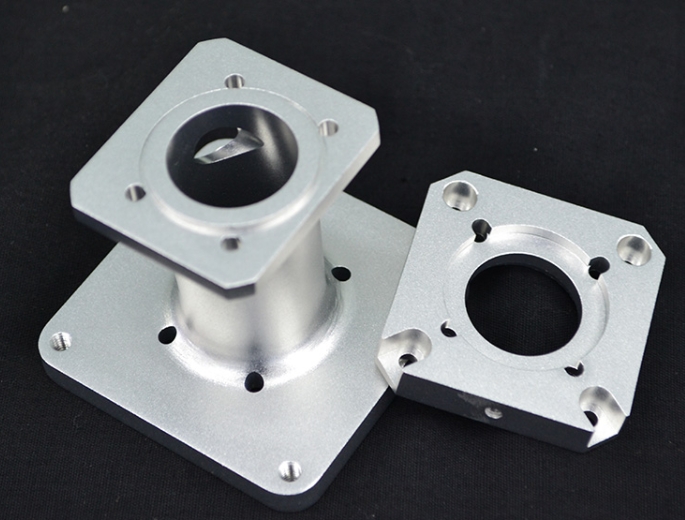

أولاً, خلاصة سريعة: صب الحقن هي طريقة التصنيع التي تذوب البلاستيك الحبيبي (تسمى الكريات) ويحققها في قوالب مصممة خصيصًا. مرة واحدة تبريد, يأخذ البلاستيك شكل القالب - تسليم الإنتاج الضخم لأجزاء متطابقة تقريبًا. على عكس الطباعة ثلاثية الأبعاد (عظيم للنماذج الأولية) أو تصنيع CNC (جيد للدفعات الصغيرة), يضيء صب الحقن عندما تحتاج 10,000+ أجزاء. تنبع مزاياها من هذا التركيز العالي الحجم: تناسق, كفاءة, والمرونة التي لا يمكن أن تتطابق الأساليب الأخرى.

12 المزايا الرئيسية لعملية صب الحقن (مع البيانات & حالات)

فيما يلي الفوائد الأساسية لقولبة الحقن, تنظمها أكثر ما يهم المهندسين وفرق المشتريات: تصميم الحرية, سرعة الإنتاج, وفورات التكلفة, والأداء جزء.

1. يعالج تصميمات الأجزاء المعقدة (لا تكلفة إضافية)

يتفوق صب الحقن على إنشاء هندسة معقدة - التفكير في القنوات الداخلية, الجدران الرقيقة, أو النقوش التفصيلية - ستكون مكلفة أو مستحيلة مع أساليب أخرى. أفضل جزء? التعقيد لا يزيد من تكاليف الإنتاج لأن القالب يقوم بكل العمل في دورة واحدة.

مثال في العالم الحقيقي: مكونات الاستنشاق الطبي

احتاجت شركة صيدلانية إلى أجهزة استنشاق مع صغيرة, صمامات تدفق الهواء دقيقة (حاسم لتوصيل الأدوية). تكافح تصنيع CNC لقطع القنوات الداخلية البالغة 0.5 ملم - أخذ الجزء 2 ساعات ليجعلها, و 15% كانت معيبة. مع صب الحقن:

- تم تصميم القالب ليشمل القنوات, لذلك ظهرت الأجزاء بالكامل.

- انخفض وقت الإنتاج إلى 30 ثواني لكل جزء.

- انخفض معدل العيب إلى 0.2%.

هذا هو السبب 90% من شركات الأجهزة الطبية تستخدم صب الحقن لأجزاء معقدة مثل أجهزة الاستنشاق أو مكونات المحقنة.

2. سرعة الإنتاج السريع (15-120 الدورة الثانية)

السرعة هي أكبر نقطة بيع في صب الحقن. كل "دورة" (تذوب البلاستيك → الحقن ← بارد ← إخراج جزء) يستغرق 15-120 ثانية فقط, اعتمادًا على حجم الجزء والتعقيد. لتشغيل الحجم العالي, هذا يضيف ما يصل إلى آلاف الأجزاء يوميًا.

مقارنة سرعة الإنتاج

| طريقة التصنيع | وقت الدورة لكل جزء | الإخراج اليومي (8-تحول ساعة) | الأفضل لحجم الدُفعة |

| صب الحقن | 15-120 ثانية | 2,400-38،400 قطعة | 10,000+ الوحدات |

| 3د الطباعة (FDM) | 1-4 ساعات | 2-8 أجزاء | 1-50 وحدات |

| تصنيع CNC | 10-30 دقيقة | 16-48 أجزاء | 50-500 وحدة |

شركة تصنيع لعبة, على سبيل المثال, يستخدم صب الحقن لجعل 500,000 أجسام الشكل البلاستيكي في 2 أسابيع - شيء سيستغرقه 6 أشهر مع الطباعة ثلاثية الأبعاد.

3. يخلق قويا, أجزاء متينة (يطابق المعدن في بعض الحالات)

حديث اللدائن الحرارية تستخدم في صب الحقن أقوى بكثير مما تعتقد. العديد من الخلطات الهندسية (مثل القيمة المطلقة + الألياف الزجاجية) يمكن أن تصمد أمام البيئات القاسية - درجات حرارة عالية, المواد الكيميائية, أو الآثار - تمامًا مثل المعدن, لكن في جزء صغير من الوزن.

مقارنة قوة المواد

| مادة | قوة الشد | الوزن مقابل. فُولاَذ | مثالي ل |

| القيمة المطلقة القياسية | 42-45 ميجا باسكال | 70% أخف | حالات الهاتف, ألعاب |

| القيمة المطلقة + الألياف الزجاجية | 80-90 ميجا باسكال | 65% أخف | أقواس السيارات |

| نايلون 6/6 | 75 MPA | 75% أخف | عجلات العتاد, السحابات |

| فُولاَذ (خفيف) | 400 MPA | 100% (خط الأساس) | الأجزاء الهيكلية الشاقة |

قام مورد السيارات بتبديل بين قوسين الصلب القيمة المطلقة + الألياف الزجاجية الأجزاء المقدمة من الحقن. وكانت الأقواس 65% أخف (تعزيز كفاءة استهلاك الوقود) وبقدر قوي - إنقاذ شركة صناعة السيارات $2 لكل مركبة.

4. لون مرن & خيارات المواد (25,000+ الخيارات)

يتيح لك صب الحقن تخصيص قطع الغيار لمطابقة علامتك التجارية أو المواصفات:

- الألوان: امزج الكريات البلاستيكية مع الأصباغ أو الإضافات للحصول على أي ظل - من اللون الأحمر الفاتح إلى الشفافة. لأجزاء متعددة الألوان, يستخدم مفرط (حقن مادتين في دورة واحدة).

- مواد: اختر من بين 25,000+ بلاستيك هندسي, بما في ذلك التوافق الحيوي (للأجزاء الطبية) أو اللهب المتجه (للإلكترونيات) خيارات.

مثال: أغلفة الإلكترونيات الاستهلاكية

أرادت علامة تجارية للهاتف أن تأتي طرازها الجديد 5 الألوان. مع صب الحقن:

- لقد استخدموا نفس القالب لجميع الألوان - فقط تبادل الكريات الملونة.

- لا توجد تكلفة أدوات إضافية (على عكس تصنيع CNC, التي ستحتاج إلى إعدادات منفصلة لكل لون).

- حتى أضافوا نسيج غير لامع إلى القالب, لذلك كان للأغلفة شعور متميز بدون رمل ثانوي.

5. الحد الأدنى من النفايات (خردة قابلة لإعادة التدوير)

مقارنة بالطرق التقليدية (مثل الآلات CNC, الذي يقطع بعيدا 70% من المواد), صب الحقن ينتج القليل جدا من النفايات. معظم الخردة تأتي من البوابات والعدائين (القنوات البلاستيكية التي تغذي القالب)- ويمكن أن تكون هذه الخردة مبدعة وإعادة استخدامها في الإنتاج المستقبلي.

مقارنة النفايات

| طريقة | نفايات المواد | قابلية إعادة تدوير الخردة |

| صب الحقن | 5-10 ٪ | 100% (تعرج) |

| تصنيع CNC | 50-70 ٪ | 80% (يحتاج إلى التنظيف) |

| 3د الطباعة (FDM) | 15-20 ٪ | 90% (قصاصات الشعيرة) |

استخدمت شركة التعبئة والتغليف صب الحقن لصنع حاويات الطعام البلاستيكية. قاموا بإعادة تدويرها 95% من خردة البوابة الخاصة بهم, توفير $12,000 في السنة في تكاليف المواد.

6. انخفاض تكاليف العمالة (آلي للمقياس)

صب الحقن آلي للغاية - معظم الآلات لديها:

- البوابات الآلية: تغذي الكريات البلاستيكية دون مساعدة يدوية.

- القاذفات الآلية: يزيل أجزاء من القالب.

- أدوات مراقبة العملية: يتتبع الجودة دون إشراف مستمر.

هذا يعني أنك بحاجة إلى عدد أقل من العمال لتشغيل إنتاج واسع النطاق. على سبيل المثال, يمكن للمشغل الواحد إدارة آلات صب 2-3, كل صنع 10,000+ أجزاء في اليوم. أبلغ صانع الأثاث عن خفض تكاليف العمالة 40% بعد التحول من التجميع اليدوي إلى أجزاء الكرسي المقدمة من الحقن.

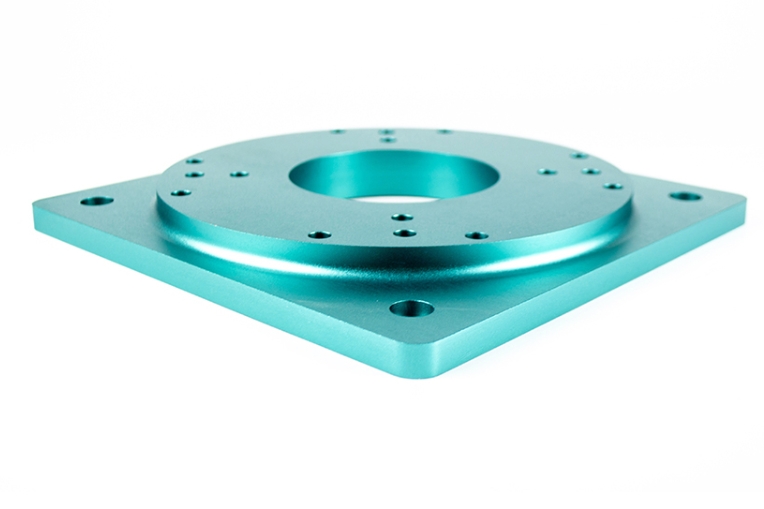

7. Versatile Surface Finishes (لا عمل ثانوي)

تخرج الأجزاء المقبولة بالحقن من القالب بتشطيب جاهز في كثير من الأحيان للاستخدام-لا الصنفرة, تلوين, أو تلبية مطلوبة. يمكنك تخصيص القالب للحصول على:

- سلس, الأسطح اللامعة (للإلكترونيات).

- قوام غير لامع (للقبضة, مثل مقابض الأداة).

- النقوش أو الشعارات (دائم ودقيق).

تستخدم علامة تجارية لأدوات المطبخ قالبًا مع سطح محكم للملابس البلاستيكية. كان للملعقات قبضة غير انزلاق مباشرة من الجهاز-مما ينقذها أ $0.30 تكلفة الصنفرة لكل وحدة.

8. أجزاء خفيفة الوزن (مثالي للسيارات/الفضاء)

الأجزاء المصنفة بالحقن البلاستيكي أخف من 50 إلى 70 ٪ من المعادلات المعدنية, جعلها مثالية للصناعات حيث يهم الوزن. البلاستيك الحديثة عالية القوة (مثل البولي) الحفاظ على القوة أثناء خفض الوزن - زيادة كفاءة استهلاك الوقود في السيارات أو تقليل التعب في الأجهزة الطبية.

مثال: الأجزاء الداخلية للسيارات

تم تبديل الشركة المصنعة للسيارات من المعادن إلى البلاستيك المقنن بالحقن لأقواس لوحة القيادة. الأقواس:

- وزن 60% أقل.

- يكلف 30% أقل لجعل.

- لم يتنازل عن القوة (تم تمرير اختبارات التصادم بألوان الطائرة).

هذا هو السبب 70% من الأجزاء الداخلية للسيارات أصبحت الآن مقدمة الحقن.

9. متوافق مع مواد متعددة (خلطات آمنة)

بحاجة إلى جزء مع مادتين - مثل قبضة ناعمة على أداة صلبة? يعالج صب الحقن هذا مع مفرط (حقن مادة ثانية على الأول) أو صب متعدد المواد. يضمن مهندسو العفن أن تكون المواد متوافقة, تقليل العيوب ومخاطر السلامة.

تستخدم شركة أدوات الطاقة المفرط لعمل مقابض الحفر: جوهر القيمة المطلقة الصلبة للقوة, و TPE لينة (اللدائن المرنة الحرارية) الطبقة الخارجية للقبضة. كانت العملية سلسة - لا غراء أو تجميع مطلوب - واستمرت المقابض 3x أطول من الإصدارات الصماء.

10. الاتساق الذي لا يهزم (التحمل حتى +/- 0.0002 بوصات)

لإنتاج الحجم العالي, الاتساق هو المفتاح. يستخدم صب الحقن نفس القالب لكل جزء, لذلك كل وحدة متطابقة تقريبًا. تحافظ الآلات الحديثة أيضًا على التحمل الضيق +/- 0.0002 بوصة - حرجة للأجزاء التي تحتاج إلى أن تتناسب معا (مثل موصلات الإلكترونيات).

مطلوب مصنع موصل 1 مليون منافذ USB-C مع تباعد دبوس دقيق. صب الحقن تسليم:

- 99.9% مواصفات المنافذ مواصفات التسامح.

- لا يوجد اختلاف في تباعد الدبوس (على عكس تصنيع CNC, الذي كان 5% تفاوت).

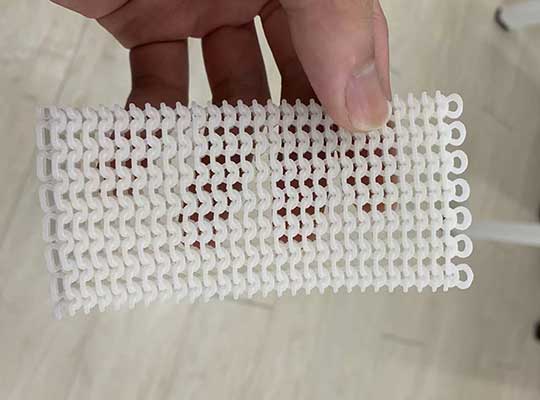

11. دقة صغيرة, أجزاء مفصلة

صب الحقن ليس فقط للأجزاء الكبيرة - إنه يتفوق في Tiny, مكونات دقيقة أيضا. قولبة الحقن الصغيرة (مجموعة فرعية من العملية) يجعل أجزاء صغيرة مثل 0.1 غرام, مثل أجهزة الاستشعار الطبية أو مراقبة التروس.

تستخدم علامة تجارية مراقبة قولبة الحقن الدقيقة لصنع عجلات سميك سميك. كانت الأجزاء دقيقة لدرجة أن الساعات احتفظت بالوقت في الداخل +/- 2 ثواني في اليوم - من متوسط الصناعة +/- 5 ثوان.

12. يقصر وقت تطوير المنتج

مع مهندسي العفن ذوي الخبرة, يمكن أن يؤدي صب الحقن إلى تسريع إطلاق المنتجات. يعمل المهندسون معك لتحسين تصميمات الأجزاء للقالب, تجنب إعادة الشبكة المكلفة لاحقًا. تقوم العديد من الشركات بالإبلاغ عن وقت تطوير المنتج عن طريق 30% مقارنة بالطرق الأخرى.

انتقلت شركة ناشئة صنع زجاجات مياه قابلة لإعادة الاستخدام من النموذج الأولي إلى الإنتاج في 8 أسابيع مع صب الحقن - هالف الوقت الذي كان سيستغرقه بآلات CNC. أطلقوا 2 شهور مبكرة, الحصول على ميزة تنافسية.

وجهة نظر تقنية Yigu حول مزايا صب الحقن

في Yigu Technology, نرى صب الحقن كأداة تحجيم - وليس مجرد عملية تصنيع. أكبر ميزة لها? إنه يحول التصميمات المعقدة "المستحيلة" إلى الحجم العالي, أجزاء بأسعار معقولة. لفرق المشتريات, انخفاض تكاليف العمالة والنفايات تجعلها مثالية للمشاريع طويلة الأجل. غالبًا ما نوجه العملاء لتحديد أولويات تصميم العفن أولاً-الاستثمار في قالب عالي الجودة مقدمًا يزيد من جميع المزايا الأخرى إلى الحد الأقصى: دورات أسرع, اتساق أفضل, وخفض الخردة. يعمل صب الحقن بشكل أفضل عندما يتم التخطيط له مبكرًا, ويساعد فريقنا على سد الفجوة بين التصميم والإنتاج لفتح إمكاناته الكاملة.

الأسئلة الشائعة حول مزايا عملية صب الحقن

1. هل حقن صب جيد فقط للإنتاج ذو الحجم العالي?

في حين أنه من الأفضل 10,000+ أجزاء (لتعويض تكاليف العفن), يمكن أن تعمل من أجل دفعات أصغر (1,000-5000 وحدة) إذا كان الجزء الخاص بك يحتاج إلى التعقيد أو الاتساق. للدفعات تحت 1,000, 3عادةً ما تكون الطباعة أو تصنيع CNC أرخص.

2. يمكن أن يكون صب الحقن استخدام البلاستيك المعاد تدويره?

نعم! معظم الخردة (بوابات, المتسابقين) يمكن أن تكون مبدعة وخلط مع كريات جديدة (حتى 30% المحتوى المعاد تدويره) دون فقدان القوة. حتى أن بعض الشركات تستخدم 100% البلاستيك المعاد تدويره للأجزاء غير الحرجة مثل العبوة.

3. كم من الوقت يستغرق صنع قالب الحقن?

يعتمد مهلة الرصاص على العفن على التعقيد: قوالب بسيطة (مثل جزء لعبة) يستغرق 2-4 أسابيع, بينما القوالب المعقدة (مثل أجهزة الاستنشاق الطبي) يستغرق 6-8 أسابيع. لكن, بمجرد أن يصبح القالب جاهزًا, يرفع الإنتاج بسرعة - يمكنك أن تصنع 10,000 أجزاء في الأسبوع.